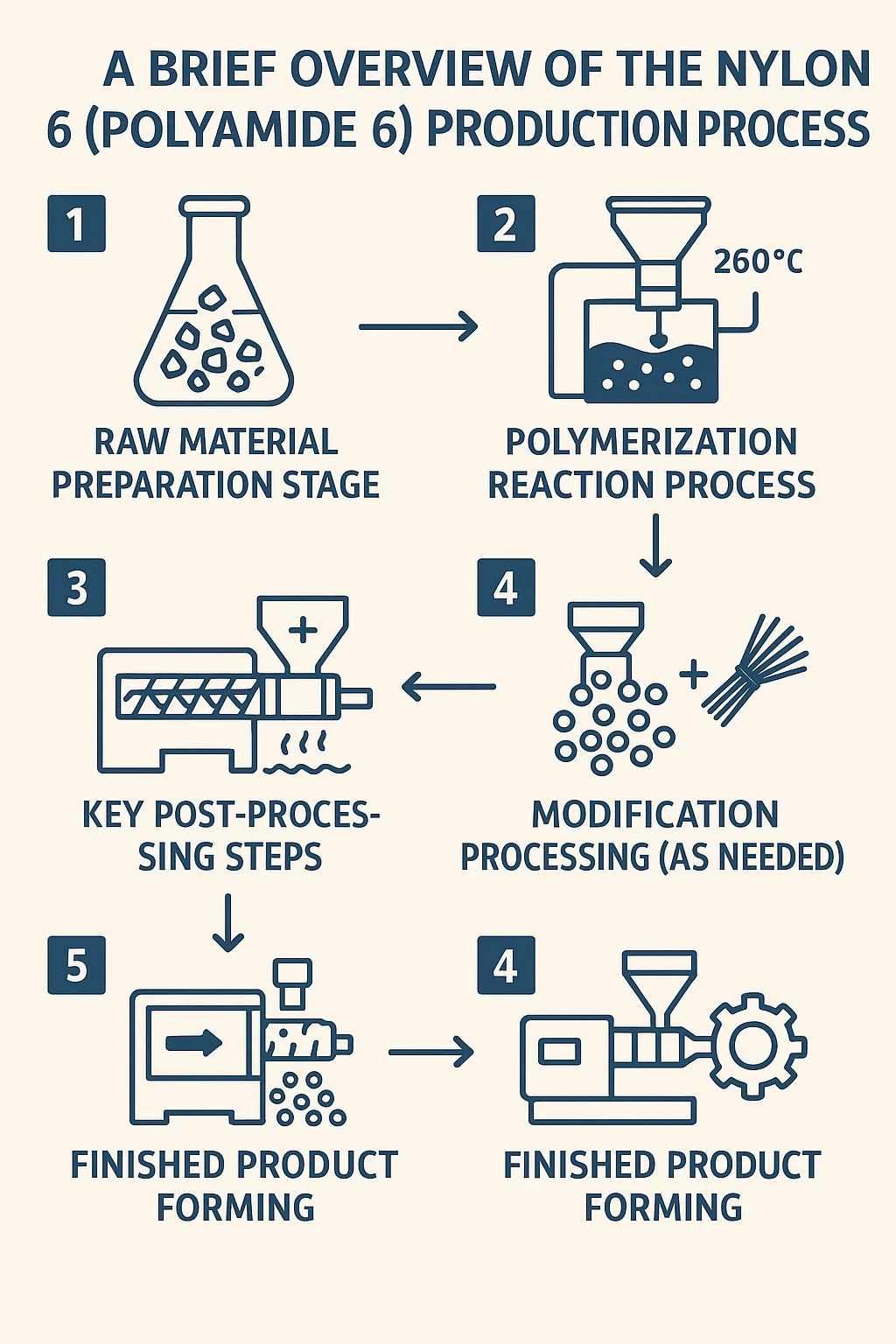

Un bref aperçu de Nylon 6 (Polyamide 6) Processus de production

1. Étape de préparation des matières premières

Traitement du monomère de base : utilisation de caprolactame (un dérivé du pétrole, apparaissant sous forme de cristaux ressemblant à du sucre blanc), qui doit être purifié pour éliminer les impuretés métalliques (les ions fer peuvent provoquer une décoloration du produit fini).

2. Processus de réaction de polymérisation

Initiation à l'ouverture du cycle : le caprolactame est mélangé avec une petite quantité d'eau et "ouvert au cycle" (les chaînes moléculaires sont brisées) dans un réacteur à haute température de 260 ℃, semblable à la fonte de la glace dans l'eau.

Connexion de chaîne : les molécules à cycle ouvert se connectent bout à bout, formant un polymère à longue chaîne (appelé à ce stade Nylon 6 fondu).

3. Étapes clés du post-traitement

Extrusion et granulation : La masse fondue est extrudée à travers une filière en brins minces, immédiatement refroidie et durcie avec de l'eau, puis découpée en granulés de nylon 6 (ressemblant à des granulés de plastique).

Lavage à l'eau chaude : Les pellets sont trempés dans de l'eau chaude à 90 ℃ pour éliminer environ 10 % des monomères n'ayant pas réagi (recyclés pour le prochain lot de production).

Séchage en profondeur : les granulés sont culbutés et déshydratés dans de l'air chaud à 110 ℃ pour garantir une teneur en eau <0,1 % (une humidité excessive peut provoquer de la mousse lors du moulage par injection).

4. Traitement des modifications (si nécessaire)

Type renforcé : Des fibres de verre sont mélangées lors de la fusion des pellets (pour améliorer la résistance, utilisées pour les pièces sollicitées telles que les engrenages).

Type résistant aux UV : du noir de carbone ou des stabilisants organiques sont ajoutés (pour que les produits d'extérieur résistent à l'exposition au soleil).

Type ignifuge : Des retardateurs de flamme sans halogène sont ajoutés (essentiels pour les composants électroniques et électriques).

5. Formation du produit fini

Moulage par injection : les granulés séchés sont introduits dans une machine de moulage par injection, chauffés et fondus, puis injectés dans un moule, refroidis et démoulés pour obtenir le produit (tel que des engrenages et des boîtiers).